轻量化三七移栽机车架有限元分析及拓扑优化设计

马遥 , 1 , 苏微 , 1 , 赖庆辉 2 , 张弦 1 , 于庆旭 3 , 宛渊 1

1.昆明理工大学现代农业工程学院,云南 昆明,650500

2.云南师范大学能源与环境科学学院,云南 昆明,650091

3.农业农村部南京农业机械化研究所,江苏 南京,210014

Finite element analysis and topology optimization design of lightweight Panax Notoginseng transplanting machine frame

MA Yao , 1 , SU Wei , 1 , LAI Qinghui 2 , ZHANG Xian 1 , YU Qingxu 3 , WAN Yuan 1

1.Faculty of Modern Agricultural Engineering,Kunming University of Science and Technology,Kunming 650500,China

2.Faculty of Energy and Environmental Sciences,Yunnan Normal University,Kunming 650091,China

3.Nanjing Institute of Agricultural Mechanization,Ministry of Agriculture and Rural Affairs,Nanjing 210014,China

通讯作者: 苏微,女,1979年生,博士,副教授;研究方向为农业机械化生产和管理。E-mail:laisubo@163.com

收稿日期: 2024-03-01

修回日期: 2024-04-10

基金资助:

国家自然科学基金项目 . 52165031

Received: 2024-03-01

Revised: 2024-04-10

摘要

三七是我国种植规模最大,开发利用较多的大宗药材之一,而云南省作为我国三七主要的产区,由于地形和农艺要求的影响,传统农业机具难以进入移栽区域进行作业,导致目前三七移栽仍采用传统人工作业方式,为此,研制一款三七移栽机对于促进三七产业化发展尤为重要。车架作为移栽机车身重要的承载结构,对整车性能的优劣有着至关重要的影响。为此,针对移栽机车架进行结构分析,旨在提升车架结构及整车的性能,为车架结构设计提供理论依据。利用SolidWorks软件建立车架三维模型,并导入ANSYS软件中进行静态有限元分析,通过静态电测试验确定有限元分析的应力值和试验真实应力值的相对误差范围后,对不同工况下车架动载性能进行分析以及前8阶模态振动变形分析,基于分析结果可知车架具有良好强度性能,但座椅位置存在较大变形,结构的刚度不足的问题。采用拓扑优化对车架进行优化设计,在保证车架应力分布合理的情况下减少车架变形情况通过改变斜撑支架结构布置实现减小变形的目的。根据优化设计结果,使车架总质量增加8.739%,变形量减小88.268%,最大应力减小11.693%。改进后的车架最大应力有所降低,并且车架变形有何明显改善,研究表明通过有限元法以及拓扑优化技术对于指导移栽机车架的结构设计具有较好的适用性。

关键词:

三七 移栽机 车架 有限元 拓扑优化 模态分析

Abstract

Panax Notoginseng is one of the most extensively cultivated and utilized bulk medicinal materials in China, and Yunnan Province is the main producing area for Panax Notoginseng in the country. Due to the influence of terrain and agronomic requirements, traditional agricultural machinery faces difficulties in entering the planting areas for operation, resulting in the current manual operation of Panax Notoginseng transplantation. Therefore, the development of a Panax Notoginseng transplanting machine is crucial for promoting the industrialization of Panax Notoginseng. As the crucial load-bearing structure of the transplanting machine, the frame significantly affects the overall performance of the vehicle. This paper focuses on the structural analysis of the transplanting machine frame, aiming to improve the performance of the frame and the entire vehicle, and provide theoretical basis for frame structural design. A three-dimensional model of the frame is established using SolidWorks software and imported into ANSYS software for static finite element analysis. After determining the relative error range between the stress values obtained from static electrical tests and experimental stress values, the dynamic loading performance of the frame under different working conditions and the modal vibration deformation analysis of the first eight modes are conducted. The analysis results indicate that the frame exhibits good strength performance, but significant deformation occurs at the seat position, indicating insufficient stiffness of the structure. Topology optimization is employed to optimize the frame design, aiming to reduce frame deformation while ensuring reasonable stress distribution. By altering the arrangement of diagonal brace brackets, the goal of reducing deformation is achieved. According to the optimization design results, the total mass of the frame increases by 8.739%, while the deformation is reduced by 88.268%, and the maximum stress is decreased by 11.693%. The improved frame exhibits reduced maximum stress and significantly improved deformation, demonstrating the applicability of finite element method and topology optimization technology in guiding the structural design of transplanting machine frames.

Keywords:

Panax Notoginseng transplanting machine frame finite element optimization design modal analysis

本文引用格式

马遥, 苏微, 赖庆辉, 张弦, 于庆旭, 宛渊. 轻量化三七移栽机车架有限元分析及拓扑优化设计 . 智能化农业装备学报(中英文) [J], 2024, 5(2): 51-60 DOI:10.12398/j.issn.2096-7217.2024.02.006

MA Yao, SU Wei, LAI Qinghui, ZHANG Xian, YU Qingxu, WAN Yuan. Finite element analysis and topology optimization design of lightweight Panax Notoginseng transplanting machine frame . Journal of Intelligent Agricultural Mechanization 10.12398/j.issn.2096-7217.2024.02.006

0 引言

云南省作为三七(Panax Notoginseng)的主要产区,2021年全省三七的种植规模约为352.8 khm2 ,年产量约为31.3 kt,年产值约为55.43亿元[1 ] 。三七种植一般在北回归线附近,其中商品的生产基地在海拔1 600~2 200 m较为适宜,而林下生态种植时海拔则从500~2 000 m都是合适的。当前三七种苗移栽作业全部依靠人工作业,人工移栽作业生产效率低,作业质量差,难以实现标准化作业[2 ] ,不符合现代农业的发展要求,严重制约了三七产业化发展[3 ] 。移栽作业属于劳动密集型,涉及大量的人工劳动和手工操作[4 ] 。

目前三七移栽作业面临着无机可用的环境,因此研制一种适用于丘陵山地的自走式轻量化三七移栽机具有十分重要的意义。当前国内针对丘陵山地移栽机结构件的设计和研究主要集中在栽植机构,大多数移栽机以牵引式为主,对于自走式移栽机车架的研究较少。而车架是整机的重要支撑结构,是保障移栽作业质量的关键部件,它不仅承载移栽机各部件,还要承受外界对移栽机的各种载荷冲击[5 ] ,更是决定了三七移栽作业的工作效率与安全。

针对这一现状,笔者通过有限元法结合拓扑优化方法对移栽机车架进行分析及优化,通过应力试验验证仿真结果准确性,并根据优化结果提出车架结构改进方案。

1 车架有限元模型建立

1.1 基于SolidWorks软件的车架三维模型建立

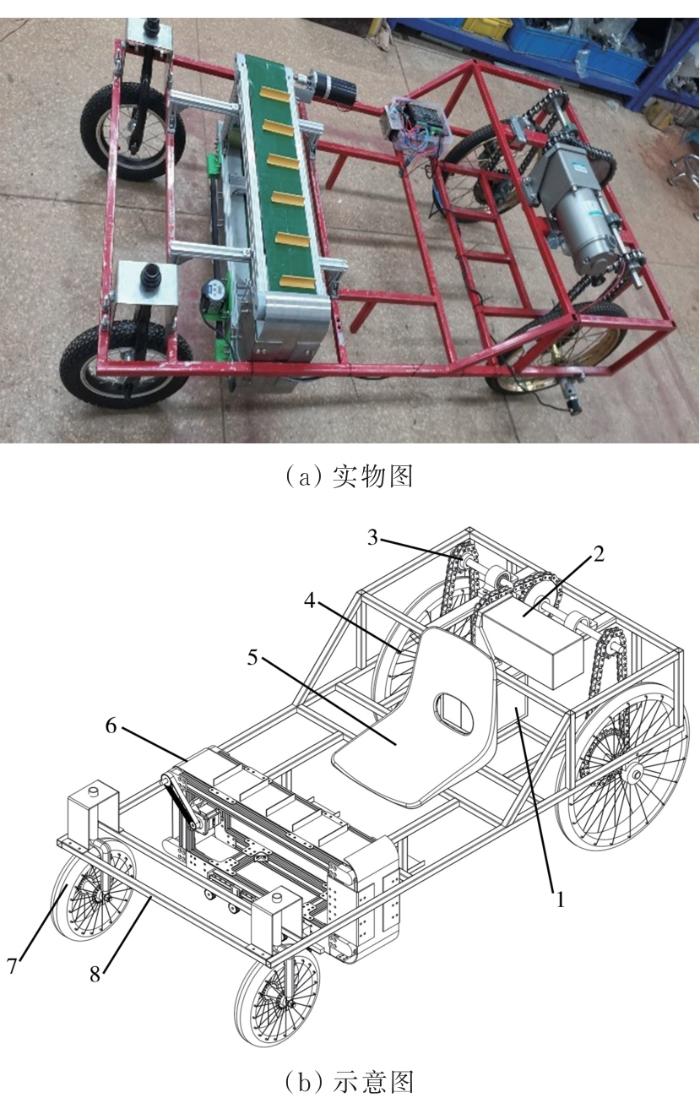

本文研究对象为昆明理工大学自主研发的丘陵山地轻量化三七移栽机,如图1 所示。

图1

图1

三七轻量化移栽机

1.电池总成

2.传动装置 3.电机 4.后轮 5.座椅位置

6.移栽装置 7.前轮 8.机架

Figure 1

Panax Notoginseng lightweight transplanting

该移栽机采用直流减速电机作为动力源,在作业时通过传动装置驱动移栽机前进。操作人员将三七种苗放置在移栽装置输送带上,输送带的速度与移栽机的行进速度相匹配,从而实现随速控制。以确保三七移栽株的行距符合规范,机具质量为85 kg,换行作业时可由人工抬起转向。

该移栽机质量较小,但其车架强度与刚度没有足够的数据支撑,因此,通过对车架结构进行有限元分析,探究车架结构性能薄弱点,从而进行优化改进。车架长×宽×高为:1 600 mm×830 mm×420 mm,主要由45Mn方钢(20方钢厚2 mm)和钢板(厚5 mm)焊接而成。利用SolidWorks软件按照实际测量的车架尺寸绘制整体车架三维图。

1.2 基于SolidWorks软件的车架有限元模型建立

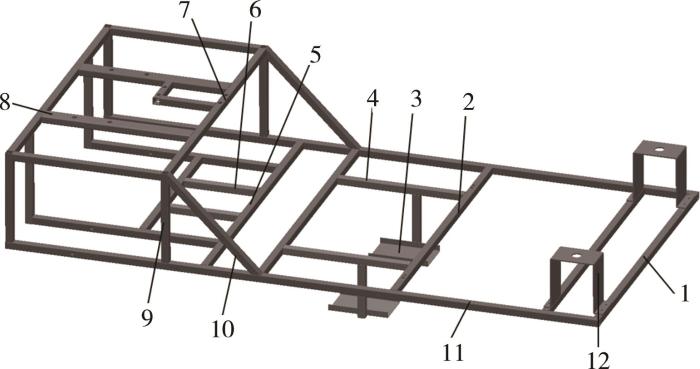

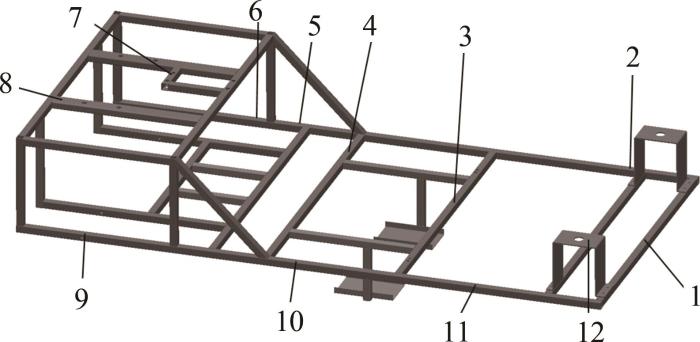

通过SolidWorks软件绘制轻量化三七移栽机车架的三维参数化模型,如图2 所示。将三维参数化模型导入至ANSYS软件,并对几何信息中的缺失和错误进行清理和修复,以优化网格划分的质量[6 ] 。

图2

图2

移栽机车架几何模型

1.前轮支撑横梁

2.移栽装置总成支撑横梁 3.踏板

4.踏板支撑纵梁

5.座椅总成支撑横梁 6.电池总成支撑纵梁

7.电机支撑横梁

8.传动总成支撑纵梁 9.竖直支撑梁

10.斜支撑梁

11.纵梁 12.前轮支撑板

Figure 2

Geometric model of transplanting frame

该三七移栽机车架属于方钢焊接的桁架式车架结构[7 -8 ] 。鉴于车架结构和设计计算模型的准确性要求,建模过程中忽略了对车架影响微小的结构特征。将车架简化为一个刚性连接的整体,以应对受到垂直于其平面的集中载荷。选用45Mn碳素结构钢作为车架材料,材料参数如表1 所示。

考虑到移栽机车架的结构形状和受力情况,在ANSYS软件中采用壳单元对车架进行网格划分。选取网格划分尺寸为5 mm,车架模型共划分415 512个节点,207 072个单元。

2 移栽机车架结构静态与模态分析

2.1 载荷及工况约束处理

2.1.1 载荷处理

本文根据移栽机车架的实际结构特点,将车架所受外载荷简化为等效载荷加载到车架的相应部位[9 ] 。通过ANSYS软件最大程度上模拟其基本载荷。计算所需的载荷见表2 。

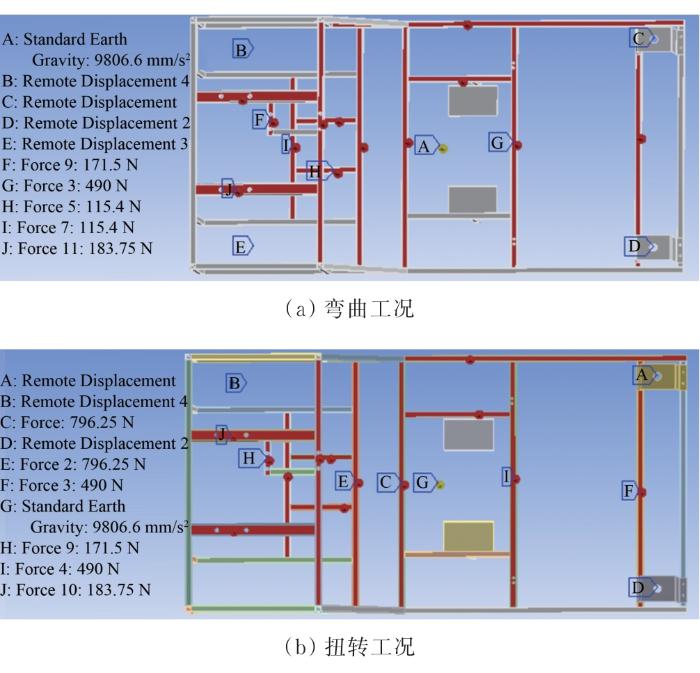

2.1.2 约束与工况分析

三七移栽机属于农用车辆,作业环境为丘陵山地等复杂地形,移栽机主要在畦床上行驶,移栽前对畦床进行平整,土质松软。本文所提及三七移栽机整机质量为85 kg,换行作业时由人工抬起进行转向,不考虑转向行驶。因此确定以下两种工况对其进行应力分析[10 ] 。

1)满载弯曲工况:主要针对移栽机在满载状态下,移栽机在畦床上直线行驶时的应力分布和变形情况。在考虑动态载荷时,引入了2.5倍的动载系数,以充分反映车架在实际运行中的动态性能[11 -12 ] 。载荷施加位置如表2 所示,约束条件:释放前后车轮轮心绕轴向转动自由度,约束剩余5个自由度。载荷和约束如图3(a) 所示。

2)满载扭转工况:主要考虑移栽机在通过崎岖路况时,一侧车轮被抬高或车轮下陷而产生的扭转力。对于满载扭转引入1.3倍的动载系数。载荷施加位置如表2 所示,约束条件:左前轮心约束3个方向平动自由度,左后轮心约束轴向和垂向平动自由度,右前轮心约束径向和垂向平动自由度,右后轮心释放所有自由度。载荷和约束如图3(b) 所示。

图3

图3

移栽机车架动载荷边界条件处理

Figure 3

Processing of dynamic load boundary conditions for transplanting frames

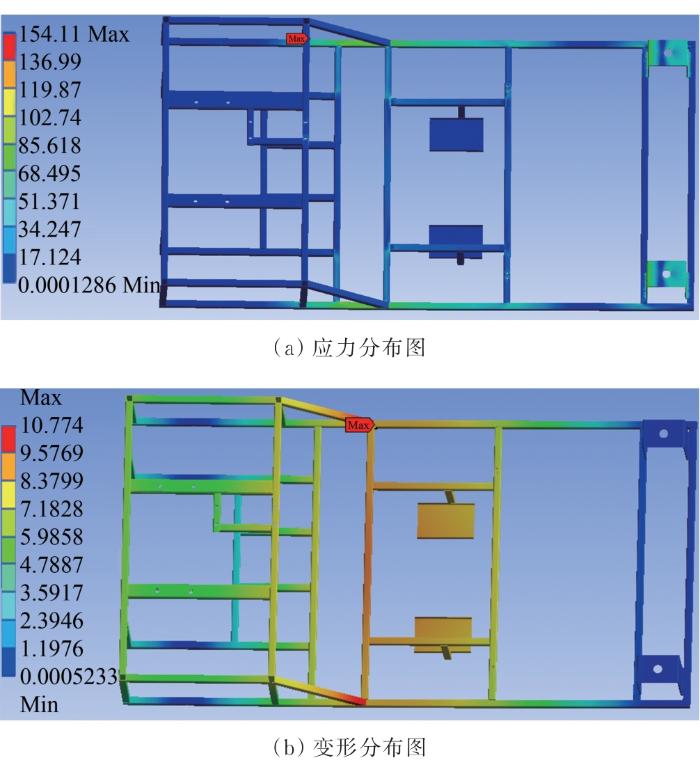

2.2 车架结构有限元分析

在两种不同的工况条件下,对车架模型进行了有限元分析,并得到了以下结果。

在满载弯曲工况下,根据计算结果显示,车架的应力分布如图4(a) 所示。其中,模型最大等效应力为154.11 MPa,位于左侧主梁靠近左后轮前端。在满载和动载状态下,车架各部位的应力都低于屈服极限,这意味着在满载和非满载运动时,车架模型都能够保持其力学性能。变形分布如图4(b) 所示,车架最大变形量为10.774 mm,位于座椅左侧主梁处。根据汽车设计理论要求[13 ] ,车架最大弯曲扰度通常小于10 mm,其刚度性能差,不满足其设计要求。

图4

图4

满载弯曲工况下应力与变形分布图

Figure 4

Stress and deformation distribution diagram of full load bending conditions

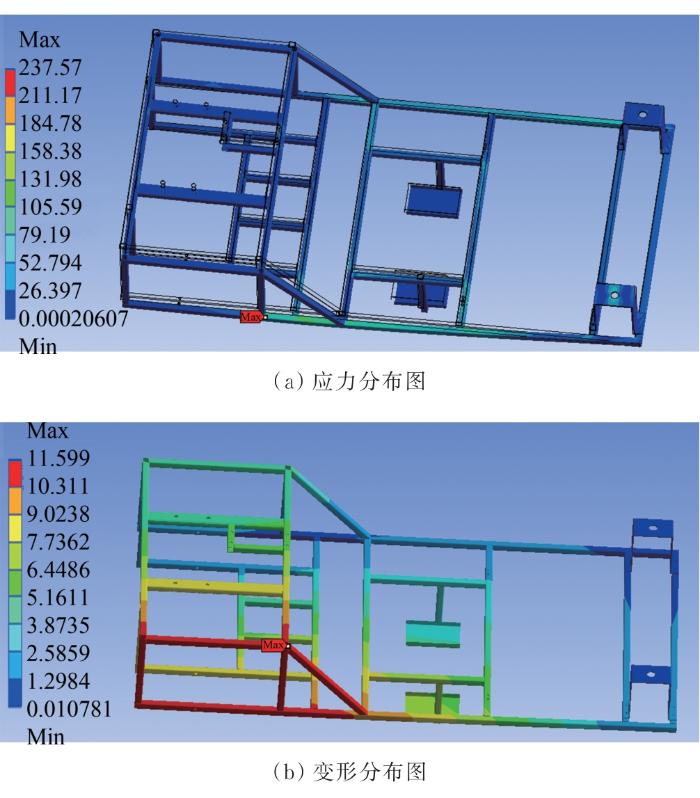

在满载扭转工况下,车架的应力与分布如图5(a) 所示,根据计算结果显示车架模型最大等效应力为237.57 MPa,位于右侧主梁与右前竖直支撑梁相交处。最大位移如图5(b) 所示,且最大位移为11.599 mm,位于右前竖直支撑梁与右斜支撑梁相交处。

2.3 移栽机车架强度静态电测试验

采用试验验证有限元模型载荷施加和边界条件设置的正确性。根据电阻应变原理[14 ] ,选择箔式电阻应变片、DCS-100A数据采集软件和PCD-300B数据分析仪对数据进行收集和处理。

在有限元分析的基础上,为了更精确地评估车架模型与实际结构关于应力分布和变化准确性,选取了一批应力变化最为显著的关键位置作为静态电测试验的测量点,共计选取12个测量点,车架应力测点位置分布如图6 所示。根据试验结果,整理出表3 ,涵盖了车架上12个测试点的试验值和有限元分析值数据。根据对比结果显示,除了测点10和12的相对误差超过20%外,其余测点的相对误差均在20%以内。这进一步证明了所采用的有限元模型的简化、约束的确定、载荷的简化以及处理方法基本正确[15 ] 。个别测点的测试值与应力值存在偏差的原因为:(1)边界条件未能准确地反映实际情况;(2)载荷施加的加载条件可能与实际测试中的加载条件存在差异。

图5

图5

满载扭转工况下应力与变形分布图

Figure 5

Stress and deformation distribution diagram under full load torsion conditions

图6

图6

车架应力测点位置分布示意图

注: 图中1-18表示车架各个测力点位置。

Figure 6

Stress distribution of observation points

2.4 移栽机车架模态分析

在汽车结构设计中,为了避免弹性体产生共振问题,需要适当提高低阶固有频率,做好频率分布规划[16 ] 。车架系统可以看成是一个多自由度的振动系统。模态分析可以了解结构自身的基本振动特性[17 -19 ] 。模态分析是将线性定常系统的振动微分方程组转换为模态坐标下的方程组的过程。在模态坐标下,方程组被解耦为一组独立方程,这些方程使用模态坐标和模态参数去描述振动特性。

在保持线性不变的前提下,对于一个连续的且非线性的物理结构,经过离散化处理后,转化为一个具有无限维度(当N 趋于无穷时)的线性弹性系统。该系统的动力学特性可以由微分方程准确描述,如式(1)所示。

M x ¨ ( t ) + C x ˙ ( t ) + K x ( t ) = f ( t ) (1)

本文所探讨的是一个基于多自由度、无阻尼的自由振动系统模型。这种无阻尼的自由振动系统可更清晰地分析系统内部的动态响应,进而为理解更复杂系统的振动特性提供基础。因此,上述微分方程可表达为

M x ¨ ( t ) + K x ( t ) = 0 (2)

在有限元法中,模态分析的核心理论在于利用坐标变换方式,将描述物理系统动态的原始物理坐标空间转化为模态坐标。并对该模型解耦,使耦合方程组变成n 个独立的微分方程,再对它们逐一进行求解[20 ] 。将物理坐标{x (t )}用模态坐标[u ]Ф 表示,如式(3)所示。

M u Φ ¨ + K u Φ = 0 (3)

对无阻尼系统和比例阻尼系统来讲,振型矩阵u 具有模态正交性[20 ] ,通过将振型矩阵u 进行正交化处理,可以将系统的运动方程分解为一系列独立的振动模态,如式(4)所示。

Φ ¨ + λ Φ = 0 K u - λ M u = 0 (4)

Φ = A c o s ω t - φ λ = ω 2 (5)

u T K u = ω 2 u T M u (6)

u = u 1 , u 2 ⋯ u n T = Φ

对模态向量进行正规化处理,将模态向量的长度标准化为1,则式(6)变为:

u T M u = 1 u T K u = ω 2 (7)

将n 个正规化的模态向量,按顺序排列成一个方阵,构成模态矩阵[u ],由上述论述的变化过程,可知方程(7)可以写成:

Φ ¨ r + ω 2 r Φ r = 0 r = 1,2 ⋯ n (8)

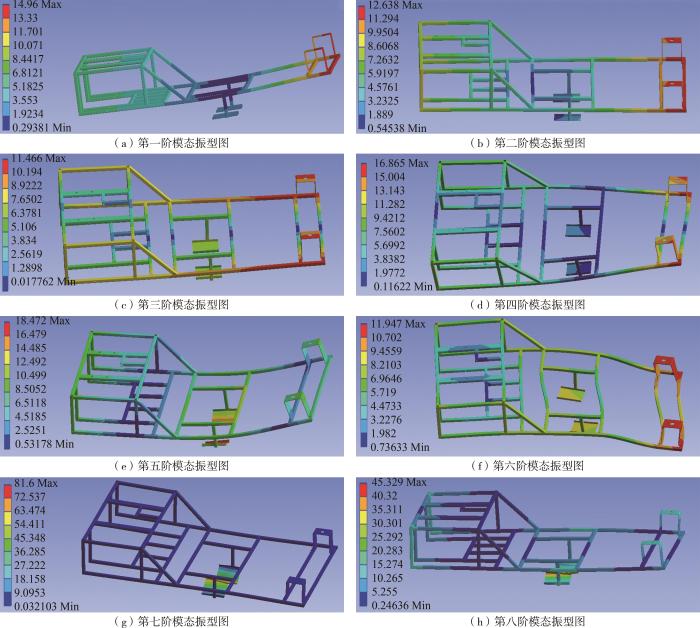

在经过上述一系列步骤后,将无阻尼的自由振动系统微分方程转换成了解耦方程组。解耦方程组的形式简化了问题的复杂性,便于进一步分析和求解。运输机车架的前8阶振形图如图7 所示。

图7

图7

移栽机车架的前8阶模态振形图

Figure 7

First 8 order model vibration shape of transport plane frame

本文采用静态分析模型作为基础,进而执行模态分析以评估其动态特性。使用Block Lanczos法提取车架在自由状态下的模态参数,跳过模态频率为0的刚体模态而提取车架的前8阶模态[21 ] 。因而对整个车架模态频率值见表4 所示。

传统的汽车发动机是汽车振动主要的激励[22 ] ,本研究将传统发动机替换为直流减速电机作为移栽机的动力源。由于电机平衡性较好,因此有效减少了整车的振动激励。移栽机振动激励主要有3部分:

3) 行驶系统的转动部件的转动不平衡量引起的额外激励[23 ] 。

对于道路激励频率一般小于3 Hz,车轮不平衡所引起的激励一般小于5 Hz[24 ] 。

根据车架的分析结果可知,车架的前三阶的振动频率为16.085~29.554 Hz之间,与移栽机在正常行驶过程中可能遭受的主要激励频率进行了对比。有效地避开了那些可能导致车架与整车发生共振的频率区间,从而显著提升了车架在实际应用中的稳定性和安全性。

3 移栽机车架拓扑优化设计

结构优化是指在满足设计要求和约束条件的前提下,通过调整结构的形状、尺寸、材料等,使得结构在性能、重量、成本等方面达到最优。结构优化主要包括以下几种类型:

1) 尺寸优化:尺寸优化是通过调整结构的尺寸参数(如梁的截面尺寸、板的厚度等)来达到最优设计。其目标通常是材料使用量的最小化。

2) 形状优化:形状优化是通过改变结构的几何形状,使得结构在力学性能(如应力分布、刚度等)和其他性能指标(如气动性能、流体阻力等)上达到最优。

3) 材料优化:材料优化是通过选择和组合不同材料,使得复合材料结构在性能和成本上达到最优。

4) 拓扑优化:拓扑优化是在一定空间区域(骨架结构或连续体)内寻求材料最合理分布的一种优化方法,它是一个迭代的过程。其目的是寻求结构的刚度在设计空间内最佳的分布形式或结构的最佳传力路线,以优化结构的某些性能或减轻结构的重量[25 ] 。

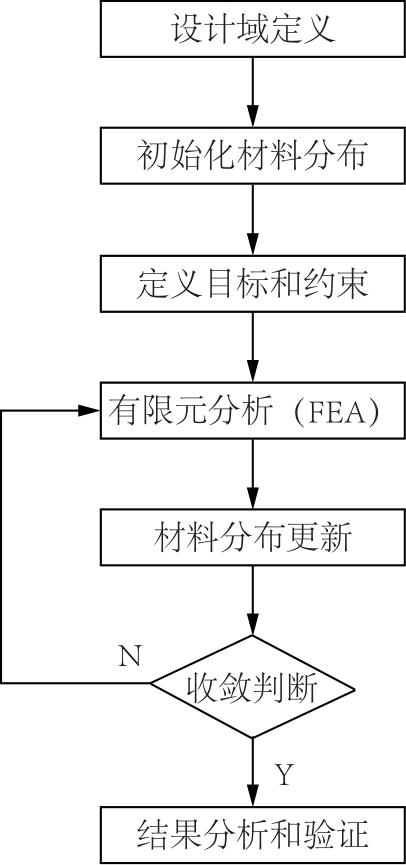

拓扑优化的理论基础主要涉及材料学和连续体力学,通常依赖于有限元分析(FEA)和数值优化技术。拓扑优化的主要方法包括均匀化方法、变密度法、渐进结构优化法(ESO)、水平集方法以及可变形孔洞法(MMV)等。本文采用变密度法建立移栽机在静力学状态下的优化模型。在给定的载荷和位移边界条件下,以结构整体的体积约束作为优化的目标函数,以结构的变形量最小化作为优化的约束条件[26 ] 。拓扑优化流程的简化示意图如图8 所示。

图8

图8

拓扑优化流程

Figure 8

Topology optimization process

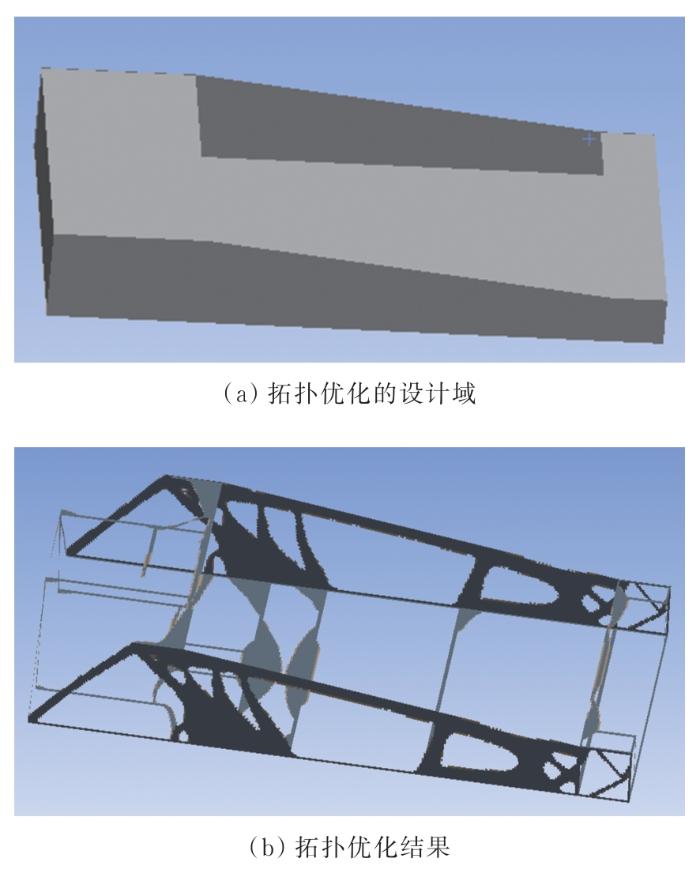

通过分析车架在车体结构的空间位置,根据车架在车体结构中的实际位置和预期功能来定义车架拓扑优化的设计域,如图9(a) 所示。经过迭代计算得到优化结果如图9(b) 所示。

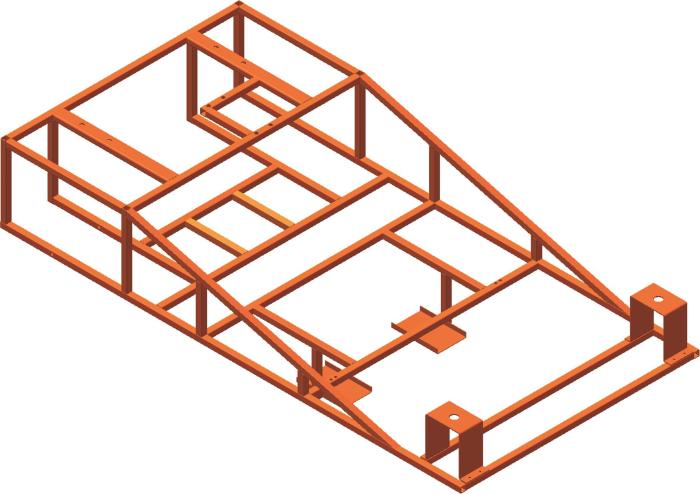

根据拓扑优化结果,考虑各总成的布置和实际作业要求,改变车架斜支撑梁布置方式,通过延长斜支撑梁至前车轮处,并添加两根竖直支撑梁,建立如图10 所示的新车架结构优化方案。

图9

图9

拓扑优化

Figure 9

Topology optimization

图10

图10

新车架结构优化方案

Figure 10

New frame structure optimization scheme

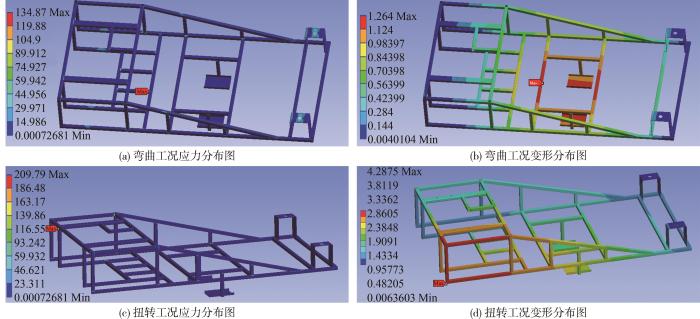

将优化后的设计方案导入到ANSYS中,分别进行满载弯曲工况和扭转工况的有限元分析。载荷和约束方式与原车架相同。改进后车架结构在两种工况下的等效应力云图和变形云图见图11 ,车架在弯曲工况下的最大等效应力为134.87 MPa,最大变形量为1.264 mm,满足了汽车设计的要求。而在扭转工况下,车架的最大等效应力为209.79 MPa,最大变形量为4.287 5 mm。

图11

图11

结构改进后车架的等效应力云图和变形云图

Figure 11

Equivalent stress and displacement of improved frame

表明车架的强度和刚度相比优化前均有所提升,这对于增强车辆的稳定性和安全性至关重要。得出结果与原车架分析结果对比如表5 所示。

从表5 可知,优化后的车架质量增加了8.739%,通过对运输机上车架的关键部位进行优化,扭转和弯曲工况下最大等效应力有一定程度上的减小,说明优化后车架的整体最大变形量有着显著的变化,弯曲、扭转最大变形量分别为1.264 mm,4.287 5 mm,均满足汽车设计理论要求。

此外,优化后低阶模态频率为29.131 Hz以上,更好避免了由振动激励引起的车架共振的发生。车架各梁材料为45Mn,屈服极限为355 MPa,安全系数较高,说明优化后车架的整体性能得到很大的提升。整体而言,采用这个优化方案可以更好地改善移栽机车架的刚度不足的情况。在保证车架安全性能的情况下,实现车架轻量化的目的。也意味着车架在面对各种复杂的工作环境时,将表现出更高的稳定性和可靠性。

4 结论

1) 采用了成熟的有限元理论,并利用ANSYS软件,对移栽机车架的力学特性进行了深入分析。建立了车架的有限元模型,并对其在弯曲和扭转工况下的静态和动态特性进行了详尽研究。这项研究为车架结构试验和优化设计提供了可靠的理论基础。在验证了模型准确性后,我们对车架进行了拓扑优化,并提出了优化方案。根据分析结果显示,优化后的车架整体性能得到了显著提升。

2) 根据有限元分析结果,本文重点关注原车架存在的严重变形问题,并采用拓扑优化方法对其进行了设计优化,优化后,移栽机车架的变形量大幅减少了88.268%,为1.264 mm;最大应力减小了11.693%,为134.87 MPa;车架质量增加了8.739%,为21.65 kg。在保障车架整体性能的情况下,将车架质量控制在可接受范围,实现了优化目标。

3) 在丘陵山地等复杂地形条件下,移栽机需要承受更大的载荷和更频繁的振动。通过轻量化设计,可以有效降低车架的自重,减轻整机负担,从而提高移栽机的稳定性和操控性。同时,轻量化车架的研究还可以推动农机行业的技术进步和产业升级,促进农机行业的可持续发展。

参考文献

View Option

[1]

2021年度云南省中药材产业发展报告

[R]. 昆明 : 云南省农业农村厅 , 2022 .

[本文引用: 1]

[2]

秦伟 , 于英杰 , 赖庆辉 , 等 导苗管式三七种苗栽植机构参数优化试验

[J]. 浙江农业学报 , 2022 , 34 (3 ): 614 -625 .

[本文引用: 1]

QIN Wei YU Yingjie LAI Qinghui et al Parameter optimization experiment of seedling guiding tube transplanting machine of Panax notoginseng seedling

[J]. Acta Agriculturae Zhejiangensis , 2022 , 34 (3 ): 614 -625 .

[本文引用: 1]

[3]

杨文彩 , 朱有勇 , 张汝坤 , 等 构建农机农艺融合的工程技术体系, 促进云南三七产业可持续发展

[C]// 第八届云南论坛-弘扬云南农耕文化•发展高原特色农业 , 2012 : 59 -64 .

[本文引用: 1]

[4]

黄鸣辉 , 汤庆 , 宋哲文 , 等 旱地移栽机械取苗机构发展现状与趋势

[J]. 智能化农业装备学报(中英文) , 2023 , 4 (4 ): 57 -64 .

[本文引用: 1]

HUANG Minghui TANG Qing SONG Zhewen et al Development status and trends of the development of seedling pick-up mechanism of transplanter in dry land

[J]. Journal of Intelligent Agricultural Mechanization , 2023 , 4 (4 ): 57 -64

[本文引用: 1]

[5]

李嘉婧 浅山丘陵作业车辆底盘关键部件的设计与分析研究

[D]. 银川 : 宁夏大学 , 2022 .

[本文引用: 1]

LI Jiajing Design and analysis of key components of chassis for light-duty vehicles in shallow mountainous terrain

[D]. Yinchuan : Ningxia University , 2022 .

[本文引用: 1]

[6]

谢龙汉 , 刘新让 , 刘文超 ANSYS结构及动力学分析 [M]. 北京 : 电子工业出版社 , 2012 .

[本文引用: 1]

[7]

ORZOLEK M D Stand establishment in plasticulture systems

[J]. Hort Technology , 1996 , 6 (3 ): 181 -185 .

[本文引用: 1]

[8]

KUMAR G V P RAHEMAN H Vegetable transplanters for use in developing countries—A review

[J]. International Journal of Vegetable Science , 2008 , 14 (3 ): 232 -255 .

[本文引用: 1]

[9]

韩红阳 , 陈树人 , 邵景世 , 等 机动式喷杆喷雾机机架的轻量化设计

[J]. 农业工程学报 , 2013 , 29 (3 ): 47 -53 , 293 .

[本文引用: 1]

HAN Hongyang CHEN Shuren SHAO Jingshi et al Lightweight design of chassis frame for motor boom sprayer

[J]. Transactions of the Chinese Society of Agricultural Engineering , 2013 , 29 (3 ): 47 -53 , 293 .

[本文引用: 1]

[10]

吴伟斌 , 廖劲威 , 洪添胜 , 等 山地果园轮式运输机车架结构分析与优化

[J]. 农业工程学报 , 2016 , 32 (11 ): 39 -47 .

[本文引用: 1]

WU Weibin LIAO Jingwei HONG Tiansheng et al Analysis and optimization of frame structure for wheeled transporter in hill orchard

[J]. Transactions of the Chinese Society of Agricultural Engineering , 2016 , 32 (11 ): 39 -47 .

[本文引用: 1]

[11]

龙超 车辆与路面相互作用下路面结构动力分析

[D]. 长沙 : 湖南大学 , 2014 .

[本文引用: 1]

LONG Chao Research on dynamic response of pavement structure due to vehicle and pavement interaction

[D]. Changsha : Hunan University , 2014 .

[本文引用: 1]

[12]

尤晋闽 车辆对路面作用的动载荷研究

[D]. 西安 : 长安大学 , 2006 .

[本文引用: 1]

YOU Jinmin Study on dynamic road of vehicles on pavement

[D]. Xi'an : Chang'an University , 2006 .

[本文引用: 1]

[13]

刘惟信 汽车设计 [M]. 北京 : 清华大学出版社 , 2001 .

[本文引用: 1]

[14]

江征风 测试技术基础 [M]. 北京 : 北京大学出版社 , 2007 .

[本文引用: 1]

[15]

刘宏新 , 郑利双 , 徐高伟 , 等 标准四驱水田自走底盘转向驱动桥设计与工程结构分析

[J]. 农业工程学报 , 2015 , 31 (8 ): 54 -60 .

[本文引用: 1]

LIU Hongxin ZHENG Lishuang XU Gaowei et al Design and engineering structure analysis on paddy-field chassis steering drive axle with standard all-wheel-drive

[J]. Transactions of the Chinese Society of Agricultural Engineering , 2015 , 31 (8 ): 54 -60 .

[本文引用: 1]

[16]

傅志方 振动模态分析与参数辨识 [M]. 北京 : 机械工业出版社 , 1990 .

[本文引用: 1]

[17]

柏林 重型载货汽车车架有限元分析及拓扑优化

[D]. 合肥 : 合肥工业大学 , 2010

[本文引用: 1]

BO Lin Finite elements analysis and topological optimization of heavy-duty truck's frame

[D]. Hefei : Hefei University of Technology , 2010 .

[本文引用: 1]

[18]

胡溧 , 施耀贵 , 杨啟梁 基于有限元法的某型大学生方程式赛车车架优化设计

[J]. 武汉科技大学学报 , 2015 , 38 (1 ): 31 -34 .

HU Li SHI Yaogui YANG Qiliang Optimization of a FSAE car frame based on the finite element method

[J]. Journal of Wuhan University of Science and Technology , 2015 , 38 (1 ): 31 -34 .

[19]

耿胤 基于振动特性的联合收获机车架的结构优化

[D]. 成都 : 四川农业大学 , 2022 .

[本文引用: 1]

GENG Yin Structural optimization of combine harvester frame based on vibration characteristics

[D]. Chengdu : Sichuan Agricultural University , 2022 .

[本文引用: 1]

[20]

林韡 客车骨架结构分析及优化研究

[D]. 合肥 : 合肥工业大学 , 2011 .

[本文引用: 2]

LIN Xue Research on the analysis and optimization of the coach-body frame

[D]. Hefei : Hefei University of Technology , 2011 .

[本文引用: 2]

[21]

周方思 , 李立君 , 欧阳益斌 基于ANSYS的除草机车架轻量化研究

[J]. 林业工程学报 , 2017 , 2 (6 ): 103 -109 .

[本文引用: 1]

ZHOU Fangsi LI Lijun OUYANG Yibin Lightweight research of mower frame based on ANSYS

[J]. Journal of Forestry Engineering , 2017 , 2 (6 ): 103 -109 .

[本文引用: 1]

[22]

李兴昌 , 邓旻涯 , 杨云杰 基于发动机安装位置的货车车架减振优化

[J]. 企业技术开发 , 2018 , 37 (12 ): 65 -68 .

[本文引用: 1]

LI Xingchang DENG Minya YANG Yunjie Optimization of vibration of truck's frame based on engine mounting location

[J]. Technological Development of Enterprise , 2018 , 37 (12 ): 65 -68 .

[本文引用: 1]

[23]

王学鹏 多功能电动车车架结构有限元分析及优化

[D]. 武汉 : 武汉理工大学 , 2010 .

[本文引用: 1]

WANG Xuepeng The finite element analysis and optimization of a multi-function electric vehicle frame

[D]. Wuhan : Wuhan University of Technology , 2010 .

[本文引用: 1]

[24]

张娜娜 , 赵匀 , 刘宏新 高速水稻插秧机车架的轻量化设计

[J]. 农业工程学报 , 2012 , 28 (3 ): 55 -59 .

[本文引用: 1]

ZHANG Nana ZHAO Yun LIU Hongxin Light design of frame for self-propelled chassis rice transplanter

[J]. Transactions of the CSAE , 2012 , 28 (3 ): 55 -59 .

[本文引用: 1]

[25]

洪恺 基于Hyperworks和Ansys的汽车车架有限元分析

[D]. 长沙 : 湖南大学 , 2011 .

[本文引用: 1]

HONG Kai FEM analysis of truck frame model based on Hyperworks and Ansys

[D]. Changsha : Hunan University , 2011 .

[本文引用: 1]

[26]

扶原放 , 金达锋 , 乔蔚炜 微型电动车车架结构优化设计方法

[J]. 机械工程学报 , 2009 , 45 (9 ): 210 -213 .

[本文引用: 1]

FU Yuanfang JIN Dafeng QIAO Weiwei Optimization method for a mini electric vehicle frame structure

[J]. Journal of Mechanical Engineering , 2009 , 45 (9 ): 210 -213 .

[本文引用: 1]

2021年度云南省中药材产业发展报告

1

2022

... 云南省作为三七(Panax Notoginseng)的主要产区,2021年全省三七的种植规模约为352.8 khm2 ,年产量约为31.3 kt,年产值约为55.43亿元[1 ] .三七种植一般在北回归线附近,其中商品的生产基地在海拔1 600~2 200 m较为适宜,而林下生态种植时海拔则从500~2 000 m都是合适的.当前三七种苗移栽作业全部依靠人工作业,人工移栽作业生产效率低,作业质量差,难以实现标准化作业[2 ] ,不符合现代农业的发展要求,严重制约了三七产业化发展[3 ] .移栽作业属于劳动密集型,涉及大量的人工劳动和手工操作[4 ] . ...

导苗管式三七种苗栽植机构参数优化试验

1

2022

... 云南省作为三七(Panax Notoginseng)的主要产区,2021年全省三七的种植规模约为352.8 khm2 ,年产量约为31.3 kt,年产值约为55.43亿元[1 ] .三七种植一般在北回归线附近,其中商品的生产基地在海拔1 600~2 200 m较为适宜,而林下生态种植时海拔则从500~2 000 m都是合适的.当前三七种苗移栽作业全部依靠人工作业,人工移栽作业生产效率低,作业质量差,难以实现标准化作业[2 ] ,不符合现代农业的发展要求,严重制约了三七产业化发展[3 ] .移栽作业属于劳动密集型,涉及大量的人工劳动和手工操作[4 ] . ...

导苗管式三七种苗栽植机构参数优化试验

1

2022

... 云南省作为三七(Panax Notoginseng)的主要产区,2021年全省三七的种植规模约为352.8 khm2 ,年产量约为31.3 kt,年产值约为55.43亿元[1 ] .三七种植一般在北回归线附近,其中商品的生产基地在海拔1 600~2 200 m较为适宜,而林下生态种植时海拔则从500~2 000 m都是合适的.当前三七种苗移栽作业全部依靠人工作业,人工移栽作业生产效率低,作业质量差,难以实现标准化作业[2 ] ,不符合现代农业的发展要求,严重制约了三七产业化发展[3 ] .移栽作业属于劳动密集型,涉及大量的人工劳动和手工操作[4 ] . ...

构建农机农艺融合的工程技术体系, 促进云南三七产业可持续发展

1

2012

... 云南省作为三七(Panax Notoginseng)的主要产区,2021年全省三七的种植规模约为352.8 khm2 ,年产量约为31.3 kt,年产值约为55.43亿元[1 ] .三七种植一般在北回归线附近,其中商品的生产基地在海拔1 600~2 200 m较为适宜,而林下生态种植时海拔则从500~2 000 m都是合适的.当前三七种苗移栽作业全部依靠人工作业,人工移栽作业生产效率低,作业质量差,难以实现标准化作业[2 ] ,不符合现代农业的发展要求,严重制约了三七产业化发展[3 ] .移栽作业属于劳动密集型,涉及大量的人工劳动和手工操作[4 ] . ...

旱地移栽机械取苗机构发展现状与趋势

1

2023

... 云南省作为三七(Panax Notoginseng)的主要产区,2021年全省三七的种植规模约为352.8 khm2 ,年产量约为31.3 kt,年产值约为55.43亿元[1 ] .三七种植一般在北回归线附近,其中商品的生产基地在海拔1 600~2 200 m较为适宜,而林下生态种植时海拔则从500~2 000 m都是合适的.当前三七种苗移栽作业全部依靠人工作业,人工移栽作业生产效率低,作业质量差,难以实现标准化作业[2 ] ,不符合现代农业的发展要求,严重制约了三七产业化发展[3 ] .移栽作业属于劳动密集型,涉及大量的人工劳动和手工操作[4 ] . ...

旱地移栽机械取苗机构发展现状与趋势

1

2023

... 云南省作为三七(Panax Notoginseng)的主要产区,2021年全省三七的种植规模约为352.8 khm2 ,年产量约为31.3 kt,年产值约为55.43亿元[1 ] .三七种植一般在北回归线附近,其中商品的生产基地在海拔1 600~2 200 m较为适宜,而林下生态种植时海拔则从500~2 000 m都是合适的.当前三七种苗移栽作业全部依靠人工作业,人工移栽作业生产效率低,作业质量差,难以实现标准化作业[2 ] ,不符合现代农业的发展要求,严重制约了三七产业化发展[3 ] .移栽作业属于劳动密集型,涉及大量的人工劳动和手工操作[4 ] . ...

浅山丘陵作业车辆底盘关键部件的设计与分析研究

1

2022

... 目前三七移栽作业面临着无机可用的环境,因此研制一种适用于丘陵山地的自走式轻量化三七移栽机具有十分重要的意义.当前国内针对丘陵山地移栽机结构件的设计和研究主要集中在栽植机构,大多数移栽机以牵引式为主,对于自走式移栽机车架的研究较少.而车架是整机的重要支撑结构,是保障移栽作业质量的关键部件,它不仅承载移栽机各部件,还要承受外界对移栽机的各种载荷冲击[5 ] ,更是决定了三七移栽作业的工作效率与安全. ...

浅山丘陵作业车辆底盘关键部件的设计与分析研究

1

2022

... 目前三七移栽作业面临着无机可用的环境,因此研制一种适用于丘陵山地的自走式轻量化三七移栽机具有十分重要的意义.当前国内针对丘陵山地移栽机结构件的设计和研究主要集中在栽植机构,大多数移栽机以牵引式为主,对于自走式移栽机车架的研究较少.而车架是整机的重要支撑结构,是保障移栽作业质量的关键部件,它不仅承载移栽机各部件,还要承受外界对移栽机的各种载荷冲击[5 ] ,更是决定了三七移栽作业的工作效率与安全. ...

1

2012

... 通过SolidWorks软件绘制轻量化三七移栽机车架的三维参数化模型,如图2 所示.将三维参数化模型导入至ANSYS软件,并对几何信息中的缺失和错误进行清理和修复,以优化网格划分的质量[6 ] . ...

Stand establishment in plasticulture systems

1

1996

... 该三七移栽机车架属于方钢焊接的桁架式车架结构[7 -8 ] .鉴于车架结构和设计计算模型的准确性要求,建模过程中忽略了对车架影响微小的结构特征.将车架简化为一个刚性连接的整体,以应对受到垂直于其平面的集中载荷.选用45Mn碳素结构钢作为车架材料,材料参数如表1 所示. ...

Vegetable transplanters for use in developing countries—A review

1

2008

... 该三七移栽机车架属于方钢焊接的桁架式车架结构[7 -8 ] .鉴于车架结构和设计计算模型的准确性要求,建模过程中忽略了对车架影响微小的结构特征.将车架简化为一个刚性连接的整体,以应对受到垂直于其平面的集中载荷.选用45Mn碳素结构钢作为车架材料,材料参数如表1 所示. ...

机动式喷杆喷雾机机架的轻量化设计

1

2013

... 本文根据移栽机车架的实际结构特点,将车架所受外载荷简化为等效载荷加载到车架的相应部位[9 ] .通过ANSYS软件最大程度上模拟其基本载荷.计算所需的载荷见表2 . ...

机动式喷杆喷雾机机架的轻量化设计

1

2013

... 本文根据移栽机车架的实际结构特点,将车架所受外载荷简化为等效载荷加载到车架的相应部位[9 ] .通过ANSYS软件最大程度上模拟其基本载荷.计算所需的载荷见表2 . ...

山地果园轮式运输机车架结构分析与优化

1

2016

... 三七移栽机属于农用车辆,作业环境为丘陵山地等复杂地形,移栽机主要在畦床上行驶,移栽前对畦床进行平整,土质松软.本文所提及三七移栽机整机质量为85 kg,换行作业时由人工抬起进行转向,不考虑转向行驶.因此确定以下两种工况对其进行应力分析[10 ] . ...

山地果园轮式运输机车架结构分析与优化

1

2016

... 三七移栽机属于农用车辆,作业环境为丘陵山地等复杂地形,移栽机主要在畦床上行驶,移栽前对畦床进行平整,土质松软.本文所提及三七移栽机整机质量为85 kg,换行作业时由人工抬起进行转向,不考虑转向行驶.因此确定以下两种工况对其进行应力分析[10 ] . ...

车辆与路面相互作用下路面结构动力分析

1

2014

... 1)满载弯曲工况:主要针对移栽机在满载状态下,移栽机在畦床上直线行驶时的应力分布和变形情况.在考虑动态载荷时,引入了2.5倍的动载系数,以充分反映车架在实际运行中的动态性能[11 -12 ] .载荷施加位置如表2 所示,约束条件:释放前后车轮轮心绕轴向转动自由度,约束剩余5个自由度.载荷和约束如图3(a) 所示. ...

车辆与路面相互作用下路面结构动力分析

1

2014

... 1)满载弯曲工况:主要针对移栽机在满载状态下,移栽机在畦床上直线行驶时的应力分布和变形情况.在考虑动态载荷时,引入了2.5倍的动载系数,以充分反映车架在实际运行中的动态性能[11 -12 ] .载荷施加位置如表2 所示,约束条件:释放前后车轮轮心绕轴向转动自由度,约束剩余5个自由度.载荷和约束如图3(a) 所示. ...

车辆对路面作用的动载荷研究

1

2006

... 1)满载弯曲工况:主要针对移栽机在满载状态下,移栽机在畦床上直线行驶时的应力分布和变形情况.在考虑动态载荷时,引入了2.5倍的动载系数,以充分反映车架在实际运行中的动态性能[11 -12 ] .载荷施加位置如表2 所示,约束条件:释放前后车轮轮心绕轴向转动自由度,约束剩余5个自由度.载荷和约束如图3(a) 所示. ...

车辆对路面作用的动载荷研究

1

2006

... 1)满载弯曲工况:主要针对移栽机在满载状态下,移栽机在畦床上直线行驶时的应力分布和变形情况.在考虑动态载荷时,引入了2.5倍的动载系数,以充分反映车架在实际运行中的动态性能[11 -12 ] .载荷施加位置如表2 所示,约束条件:释放前后车轮轮心绕轴向转动自由度,约束剩余5个自由度.载荷和约束如图3(a) 所示. ...

1

2001

... 在满载弯曲工况下,根据计算结果显示,车架的应力分布如图4(a) 所示.其中,模型最大等效应力为154.11 MPa,位于左侧主梁靠近左后轮前端.在满载和动载状态下,车架各部位的应力都低于屈服极限,这意味着在满载和非满载运动时,车架模型都能够保持其力学性能.变形分布如图4(b) 所示,车架最大变形量为10.774 mm,位于座椅左侧主梁处.根据汽车设计理论要求[13 ] ,车架最大弯曲扰度通常小于10 mm,其刚度性能差,不满足其设计要求. ...

1

2007

... 采用试验验证有限元模型载荷施加和边界条件设置的正确性.根据电阻应变原理[14 ] ,选择箔式电阻应变片、DCS-100A数据采集软件和PCD-300B数据分析仪对数据进行收集和处理. ...

标准四驱水田自走底盘转向驱动桥设计与工程结构分析

1

2015

... 在有限元分析的基础上,为了更精确地评估车架模型与实际结构关于应力分布和变化准确性,选取了一批应力变化最为显著的关键位置作为静态电测试验的测量点,共计选取12个测量点,车架应力测点位置分布如图6 所示.根据试验结果,整理出表3 ,涵盖了车架上12个测试点的试验值和有限元分析值数据.根据对比结果显示,除了测点10和12的相对误差超过20%外,其余测点的相对误差均在20%以内.这进一步证明了所采用的有限元模型的简化、约束的确定、载荷的简化以及处理方法基本正确[15 ] .个别测点的测试值与应力值存在偏差的原因为:(1)边界条件未能准确地反映实际情况;(2)载荷施加的加载条件可能与实际测试中的加载条件存在差异. ...

标准四驱水田自走底盘转向驱动桥设计与工程结构分析

1

2015

... 在有限元分析的基础上,为了更精确地评估车架模型与实际结构关于应力分布和变化准确性,选取了一批应力变化最为显著的关键位置作为静态电测试验的测量点,共计选取12个测量点,车架应力测点位置分布如图6 所示.根据试验结果,整理出表3 ,涵盖了车架上12个测试点的试验值和有限元分析值数据.根据对比结果显示,除了测点10和12的相对误差超过20%外,其余测点的相对误差均在20%以内.这进一步证明了所采用的有限元模型的简化、约束的确定、载荷的简化以及处理方法基本正确[15 ] .个别测点的测试值与应力值存在偏差的原因为:(1)边界条件未能准确地反映实际情况;(2)载荷施加的加载条件可能与实际测试中的加载条件存在差异. ...

1

1990

... 在汽车结构设计中,为了避免弹性体产生共振问题,需要适当提高低阶固有频率,做好频率分布规划[16 ] .车架系统可以看成是一个多自由度的振动系统.模态分析可以了解结构自身的基本振动特性[17 -19 ] .模态分析是将线性定常系统的振动微分方程组转换为模态坐标下的方程组的过程.在模态坐标下,方程组被解耦为一组独立方程,这些方程使用模态坐标和模态参数去描述振动特性. ...

重型载货汽车车架有限元分析及拓扑优化

1

2010

... 在汽车结构设计中,为了避免弹性体产生共振问题,需要适当提高低阶固有频率,做好频率分布规划[16 ] .车架系统可以看成是一个多自由度的振动系统.模态分析可以了解结构自身的基本振动特性[17 -19 ] .模态分析是将线性定常系统的振动微分方程组转换为模态坐标下的方程组的过程.在模态坐标下,方程组被解耦为一组独立方程,这些方程使用模态坐标和模态参数去描述振动特性. ...

重型载货汽车车架有限元分析及拓扑优化

1

2010

... 在汽车结构设计中,为了避免弹性体产生共振问题,需要适当提高低阶固有频率,做好频率分布规划[16 ] .车架系统可以看成是一个多自由度的振动系统.模态分析可以了解结构自身的基本振动特性[17 -19 ] .模态分析是将线性定常系统的振动微分方程组转换为模态坐标下的方程组的过程.在模态坐标下,方程组被解耦为一组独立方程,这些方程使用模态坐标和模态参数去描述振动特性. ...

基于有限元法的某型大学生方程式赛车车架优化设计

0

2015

基于有限元法的某型大学生方程式赛车车架优化设计

0

2015

基于振动特性的联合收获机车架的结构优化

1

2022

... 在汽车结构设计中,为了避免弹性体产生共振问题,需要适当提高低阶固有频率,做好频率分布规划[16 ] .车架系统可以看成是一个多自由度的振动系统.模态分析可以了解结构自身的基本振动特性[17 -19 ] .模态分析是将线性定常系统的振动微分方程组转换为模态坐标下的方程组的过程.在模态坐标下,方程组被解耦为一组独立方程,这些方程使用模态坐标和模态参数去描述振动特性. ...

基于振动特性的联合收获机车架的结构优化

1

2022

... 在汽车结构设计中,为了避免弹性体产生共振问题,需要适当提高低阶固有频率,做好频率分布规划[16 ] .车架系统可以看成是一个多自由度的振动系统.模态分析可以了解结构自身的基本振动特性[17 -19 ] .模态分析是将线性定常系统的振动微分方程组转换为模态坐标下的方程组的过程.在模态坐标下,方程组被解耦为一组独立方程,这些方程使用模态坐标和模态参数去描述振动特性. ...

客车骨架结构分析及优化研究

2

2011

... 在有限元法中,模态分析的核心理论在于利用坐标变换方式,将描述物理系统动态的原始物理坐标空间转化为模态坐标.并对该模型解耦,使耦合方程组变成n 个独立的微分方程,再对它们逐一进行求解[20 ] .将物理坐标{x (t )}用模态坐标[u ]Ф 表示,如式(3) 所示. ...

... 对无阻尼系统和比例阻尼系统来讲,振型矩阵u 具有模态正交性[20 ] ,通过将振型矩阵u 进行正交化处理,可以将系统的运动方程分解为一系列独立的振动模态,如式(4) 所示. ...

客车骨架结构分析及优化研究

2

2011

... 在有限元法中,模态分析的核心理论在于利用坐标变换方式,将描述物理系统动态的原始物理坐标空间转化为模态坐标.并对该模型解耦,使耦合方程组变成n 个独立的微分方程,再对它们逐一进行求解[20 ] .将物理坐标{x (t )}用模态坐标[u ]Ф 表示,如式(3) 所示. ...

... 对无阻尼系统和比例阻尼系统来讲,振型矩阵u 具有模态正交性[20 ] ,通过将振型矩阵u 进行正交化处理,可以将系统的运动方程分解为一系列独立的振动模态,如式(4) 所示. ...

基于ANSYS的除草机车架轻量化研究

1

2017

... 本文采用静态分析模型作为基础,进而执行模态分析以评估其动态特性.使用Block Lanczos法提取车架在自由状态下的模态参数,跳过模态频率为0的刚体模态而提取车架的前8阶模态[21 ] .因而对整个车架模态频率值见表4 所示. ...

基于ANSYS的除草机车架轻量化研究

1

2017

... 本文采用静态分析模型作为基础,进而执行模态分析以评估其动态特性.使用Block Lanczos法提取车架在自由状态下的模态参数,跳过模态频率为0的刚体模态而提取车架的前8阶模态[21 ] .因而对整个车架模态频率值见表4 所示. ...

基于发动机安装位置的货车车架减振优化

1

2018

... 传统的汽车发动机是汽车振动主要的激励[22 ] ,本研究将传统发动机替换为直流减速电机作为移栽机的动力源.由于电机平衡性较好,因此有效减少了整车的振动激励.移栽机振动激励主要有3部分: ...

基于发动机安装位置的货车车架减振优化

1

2018

... 传统的汽车发动机是汽车振动主要的激励[22 ] ,本研究将传统发动机替换为直流减速电机作为移栽机的动力源.由于电机平衡性较好,因此有效减少了整车的振动激励.移栽机振动激励主要有3部分: ...

多功能电动车车架结构有限元分析及优化

1

2010

... 3) 行驶系统的转动部件的转动不平衡量引起的额外激励[23 ] . ...

多功能电动车车架结构有限元分析及优化

1

2010

... 3) 行驶系统的转动部件的转动不平衡量引起的额外激励[23 ] . ...

高速水稻插秧机车架的轻量化设计

1

2012

... 对于道路激励频率一般小于3 Hz,车轮不平衡所引起的激励一般小于5 Hz[24 ] . ...

高速水稻插秧机车架的轻量化设计

1

2012

... 对于道路激励频率一般小于3 Hz,车轮不平衡所引起的激励一般小于5 Hz[24 ] . ...

基于Hyperworks和Ansys的汽车车架有限元分析

1

2011

... 4) 拓扑优化:拓扑优化是在一定空间区域(骨架结构或连续体)内寻求材料最合理分布的一种优化方法,它是一个迭代的过程.其目的是寻求结构的刚度在设计空间内最佳的分布形式或结构的最佳传力路线,以优化结构的某些性能或减轻结构的重量[25 ] . ...

基于Hyperworks和Ansys的汽车车架有限元分析

1

2011

... 4) 拓扑优化:拓扑优化是在一定空间区域(骨架结构或连续体)内寻求材料最合理分布的一种优化方法,它是一个迭代的过程.其目的是寻求结构的刚度在设计空间内最佳的分布形式或结构的最佳传力路线,以优化结构的某些性能或减轻结构的重量[25 ] . ...

微型电动车车架结构优化设计方法

1

2009

... 拓扑优化的理论基础主要涉及材料学和连续体力学,通常依赖于有限元分析(FEA)和数值优化技术.拓扑优化的主要方法包括均匀化方法、变密度法、渐进结构优化法(ESO)、水平集方法以及可变形孔洞法(MMV)等.本文采用变密度法建立移栽机在静力学状态下的优化模型.在给定的载荷和位移边界条件下,以结构整体的体积约束作为优化的目标函数,以结构的变形量最小化作为优化的约束条件[26 ] .拓扑优化流程的简化示意图如图8 所示. ...

微型电动车车架结构优化设计方法

1

2009

... 拓扑优化的理论基础主要涉及材料学和连续体力学,通常依赖于有限元分析(FEA)和数值优化技术.拓扑优化的主要方法包括均匀化方法、变密度法、渐进结构优化法(ESO)、水平集方法以及可变形孔洞法(MMV)等.本文采用变密度法建立移栽机在静力学状态下的优化模型.在给定的载荷和位移边界条件下,以结构整体的体积约束作为优化的目标函数,以结构的变形量最小化作为优化的约束条件[26 ] .拓扑优化流程的简化示意图如图8 所示. ...